|

6月2日(木)

正直な話ですが、この研究室はすごいと思います。

これまで紹介しました、鋳型を造るための混錬砂の機能性を分析する場所なのですが。

私がこの業界に入ってきた30年以上前には、アメリカの鋳造工学会によって定められた分析方法が使用され、JIS規格にすらなっておりました。

しかし、この分析方法は分析化学の視点で見ると超ナンセンスな方法で検査されており(実は今でも多くの会社、研究室が、この方法で分析しています)、例えば蒸留をする場合には冷却塔を立てる等は当たり前のことなのですが、以前の規格ではなんと時計皿をビーカーの上に置くだけでした。時計皿に結露した上記が自重で再びビーカーに戻るといった、とても信じられない蒸留法を採用していたのです。

これは一例で、その多くが信じられない、例えば着色で使用するフェノールは一滴という表現、その一滴は2mlなのか、10ミリなのか。このような超アバウトな試験方法で分析された数値を使用して、鋳鉄の母体ともなる混錬砂の分析をしておりました。それでは、まともな管理などできるわけがなく、一応試験はするものの「職人の感覚」が最優先されて、生砂の管理がされてきたわけです。

もちろん、職人の感覚は今でも重要ですが、職人に感覚を数値化することは非常に大切なことです。

この無茶苦茶な分析を当たり前の分析化学実験にすることで、しっかりとしたデータが取れるようになりました。

その結果がもたらした経済効果は当初で年間2億円ほどとなり、バブル崩壊後の会社の窮地を救いました。

この試験方法を採用した当初は、全国の鋳物屋さんの砂の分析を代行していたほど画期的な改善でした。

こうした改善を社内に留めれば良いのですが、良いことは他にも教えるというのが当社の基本的な考え方ですから、当社の川島役員(工学博士)を、鋳造工学会の生型研究部会の部会長として出向いただきまして、広く業界の皆様に紹介させていただきました。その結果、現在では他社さんの分析をすることもなくなりました。

当然のようにJIS規格も、その研究部会が変えていきました。

この研究室はすごい、最初にこう話しましたのは、そうした理由からです。

JIS規格すら変えてしまった研究室なのです。

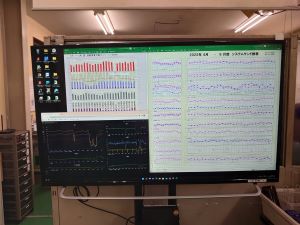

現在はDXの時代、アナログ管理していたデータもデジタル化し、社内全てのエンジニアたちが瞬時に活用できるようになっており、留まることなく進化し続けてもいます。

その試験室の番人、野々村さん、大学では食品化学を学んできたようですが、その化学知識も生かせますね。

今日もよろしくお願いしますね。

野々村さん、いつも最高のパフォーマンスをありがとう。

社長 松原史尚

|